クレームや社内不良を減らしたければ、常識の逆をやれ (8)

こんにちは、技術士(経営工学)の、みーちゃんぱぱです。

FL法コンサルでは「社内不良を減らしたいなら“QC手法の勉強”をやめなさい」

と言います。

なぜ?と思われたあなたは、品質管理の考え方が間違っているのです。

大衆の逆をやれ!大衆は常に間違っている!

でも、大丈夫です。

この連載で、間違った品質管理の考え方を正していきます。

師匠O先生の大好評セミナーが今週(10/12,18)に開催されます。

本ブログはその前の予備知識的な内容ですが、

この連載を読んでセミナーに参加すれば、

あなたは、革新的な品質管理を深く学ぶことができるでしょう。

社内不良を減らしたければ“QC手法の勉強”なんてするな

こう言うと「QC手法の勉強の何がいけないのですか」と言う人がいます。

この考えは一見論理が通っているようですが、間違っています。

しかも、ものづくりの本質を理解していません。

まずは、以下の図を見て下さい。

正しい作業をインプットとすれば、

製造プロセスを通してアウトプットされるものは、良品のみとなります。

不良品はつくられませんよね。

これから分かるように、良品は正しい作業の結果である。

これから分かるように、良品は正しい作業の結果である。

そして、QC手法は概して不良になった場合の結果の分析です。

これでは遅いのです。お分かり頂けたでしょうか。

クレームや社内不良を減らしたければ、常識の逆をやれ (7)

こんにちは、技術士(経営工学)の、みーちゃんぱぱです。

FL法コンサルでは「社内不良を減らしたいなら“データの集計”を直ぐやめなさい」

と言います。

なぜ?と思われたあなたは、品質管理の考え方が間違っているのです。

大衆の逆をやれ!大衆は常に間違っている!

でも、大丈夫です。

この連載で、間違った品質管理の考え方を正していきます。

師匠O先生の大好評セミナーが今週(10/12,18)に開催されます。

本ブログはその前の予備知識的な内容ですが、

この連載を読んでセミナーに参加すれば、

あなたは、革新的な品質管理を深く学ぶことができるでしょう。

死亡診断書のデータを取るな

昨日の「不良の原因究明」に引続き「データの集計をするな」となると、

もう何だか分からない、と言う方がいます。

ここで、よく考えてみて下さい。

どこの工場でも品質や生産性に関するデータは多いです。

しかし、これらのデータにはアクションに結びつかないものが多すぎるのです。

あなたの工場も恐らく同じでしょう。

この様なデータを「死亡診断書」と呼んでいます。

ある工場の例ですが、毎週不良の詳細報告書が40枚以上出されていました。

これは不良があまりにも多いだけでなく、

不良低減のアクションが取れるようなものではないのです。

誰もアクションが取れない。正に死亡診断書である。

社内不良はアクションを取らない限り減りません。当たり前ですよね。

したがって、データを集計し分析することは、

不良低減のアクションをとることが大前提です。

くれぐれも「死亡診断書」はやめて下さい。

クレームや社内不良を減らしたければ、常識の逆をやれ (6)

こんにちは、技術士(経営工学)の、みーちゃんぱぱです。

FL法コンサルでは「社内不良を減らしたいなら“不良の原因究明”をやめなさい」

と言います。

なぜ?と思われたあなたは、品質管理の考え方が間違っているのです。

大衆の逆をやれ!大衆は常に間違っている!

でも、大丈夫です。

この連載で、間違った品質管理の考え方を正していきます。

師匠O先生の大好評セミナーが今週(10/10,12,18)に開催されます。

本ブログはその前の予備知識的な内容ですが、

この連載を読んでセミナーに参加すれば、

あなたは、革新的な品質管理を深く学ぶことができるでしょう。

社内不良を減らしたいなら“不良の原因究明”をやめなさい

この話をすると「どういうこと?」と皆さん思います。

あなたもそうでしょう。

例えば、ある製品を100本製造して、3本不良品が発生したとします。

このとき、管理者であるあなたは、なぜ3本不良が出たのかを問いかけ、

原因を追究します。

しかし、ここで重要なことは、100本中、97本は良品ができている事実です。

3%の不良とは、97%は良品ができている。

この情報を活かしてみませんか。(97%は良品である)

そこで、3本の不良が出る場合と、良品97本が出る場合の

「つくり方の違い」を見つけていきます。

原因の追究ではなく、つくり方の違いに着眼する。

これが、不良の原因追及をやめて、つくり方の違いに着眼する意味です。

(バラツキに着眼した不良低減アプローチである。過去エントリー参照)

これは、KI法といって、磯部邦夫先生が確立した方法です。

師匠O先生もお勧めの不良低減アプローチである。

もう一度言いますよ。

原因追及でなく、つくり方の違いに着眼せよ。

Coffee Break67(優れた経営者の盲点)

こんにちは、技術士(経営工学)の、みーちゃんぱぱです。

本日もコーヒーブレークです

昨日は、

もし、あなたの工場が今まで通りのやり方で利益が出ているのであれば、

逆に危ないと考えた方がよいでしょう。という話をしました。

たまたま今の顧客に恵まれているから利益が出ている。

これからの時代、独自のやり方ではとても通用しない!

最終的にはこういったことに気付きます。

本日はもう少しこの話をします。

優れた経営者の盲点

自ら会社を立ち上げた創業社長は、とても優秀な方ばかりです。

しかし、だからこそ、独自のやり方に陥ってしまうのです。

創業社長に面と向かって反対意見を述べる人はいないでしょう。

したがって、独自のやり方に偏っているということに気付かないのです。

正に裸の王様状態!

ある工場では、社長が次のような指示を出していました。

「各工程の稼働率をとにかく上げよ!」

するとどうでしょう、現場は加工するものが無くなっても、

勝手に材料を購入し、外注に前加工を依頼し、

とにかく自分の工程の稼働率を限界まで上げてしまうのです。

結果、材料費と外注費が上がり、出荷するわけではないので売上になりません。

当然、大幅な赤字になってしまいました。

このブログの読者であるあなたは分かると思いますが、

「とにかく、稼働率を上げよ!」は間違った考えですよね。

結局、どんなに優秀な経営者の方でも、

工場管理においてはどうしても自己流に走ってしまうのです。

というわけで、このブログでは、

間違った工場管理を正す考え方を今後も紹介していきますので、お楽しみに。

Coffee Break66(工場経営は独自のやり方では通用しない!)

こんにちは、技術士(経営工学)の、みーちゃんぱぱです。

本日はコーヒーブレークです。

突然ですが、日本の製造業を取り巻く環境は、年々厳しさを増すばかり。

工場にいるあなたも、日々実感されているのではないでしょうか。

コンサル現場で強く感じるので、共有しておきましょう。

顧客からの値引き要求、短納期要求、小ロット化、多品種化等、

今までのやり方を続けて、利益確保ができる状況でしょうか?!

もし、あなたの工場が今まで通りのやり方で利益が出ているのであれば、

逆に危ないと考えた方がよいでしょう。

たまたま今の顧客に恵まれているから利益が出ている。

その可能性が極めて高いのではないでしょうか。

でも、その恵まれた環境が変わったら、あなたの工場は利益を確保できますか?

ある工場の話です。

創業以来赤字は一度もありませんでした。

しかし、今季初めて赤字を計上し、社長は相当同動揺したのです。

勿論、自信がありました。社長曰く、

「今まで通りいい仕事をしている。納期遵守、高品質、顧客から高い評価を得ている」

だからこそ「何をどう改善したらいいか」と悩んで、

工場指導を受けることにしたのです。

その結果、1年で黒字化、2年で過去最高益を達成するまでに生まれ変わったのです。

そこで、はじめて気づいたのです。

「これからの時代、独自のやり方ではとても通用しない!」

Coffee Break65(あなたの工場の見方が変わる?!)

こんにちは、技術士(経営工学)の、みーちゃんぱぱです。

本日はコーヒーブレークです。

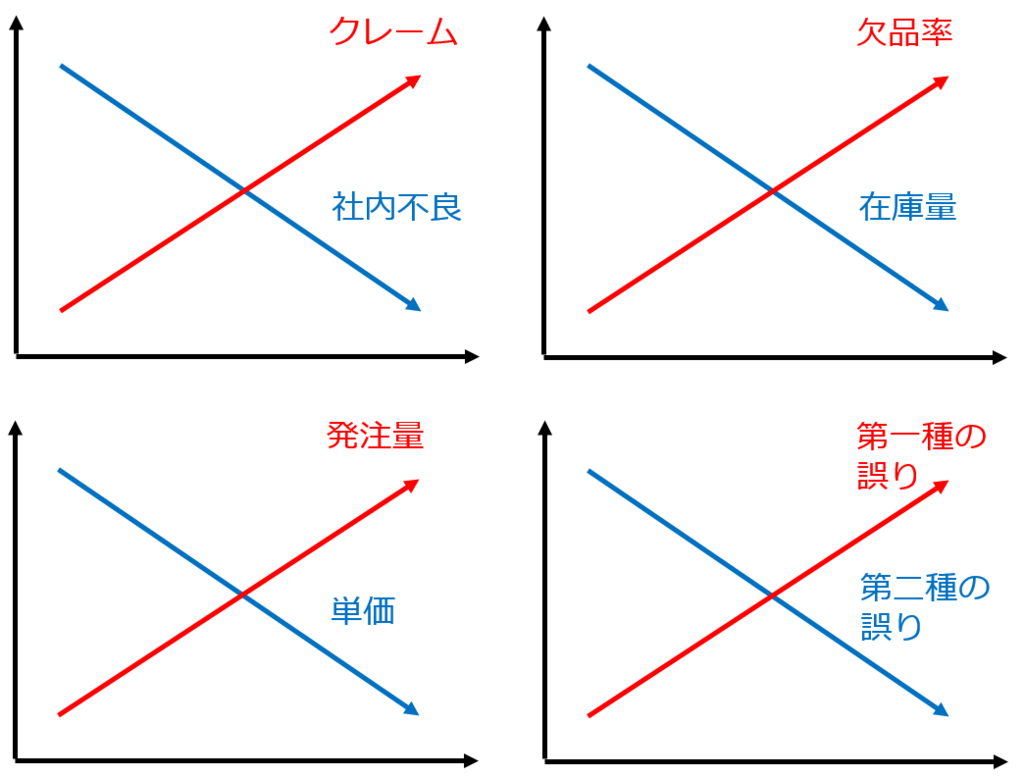

昨日紹介した、二律背反についてもう少し見てみましょう。

あなたの工場の見方が変わる!

そもそも、二律背反とは?

工場においては二律背反の現象が多いです。

二律背反はトレードオフとも呼ばれ、

一方をよくすると、別の面が悪くなってしまうような関係のことを言います。

二律背反を意識すれば、あなたの工場の見方も変わりますよ。

①社内不良とクレームの関係

クレームを減らすには、社内の検査精度を高めて

外部に漏れないようにする必要があります。

その結果、社内で発見される不良の件数は増えます。

②部材の欠品と在庫量の関係

部材の欠品を防ぐには、部材を多めに持てばよいです。

しかし、そうすると部材在庫はどんどん増えてしまいます。

逆に、部材在庫を減らすと、部材が欠品する可能性が高くなります。

③材料発注量と単価の関係

部材を購入する際、発注量を増やすと単価が下がり、

発注量を減らすと単価が上がります。

どうでしょうか?あなたの工場でも同じですよね。

クレームや社内不良を減らしたければ、常識の逆をやれ (5)

こんにちは、技術士(経営工学)の、みーちゃんぱぱです。

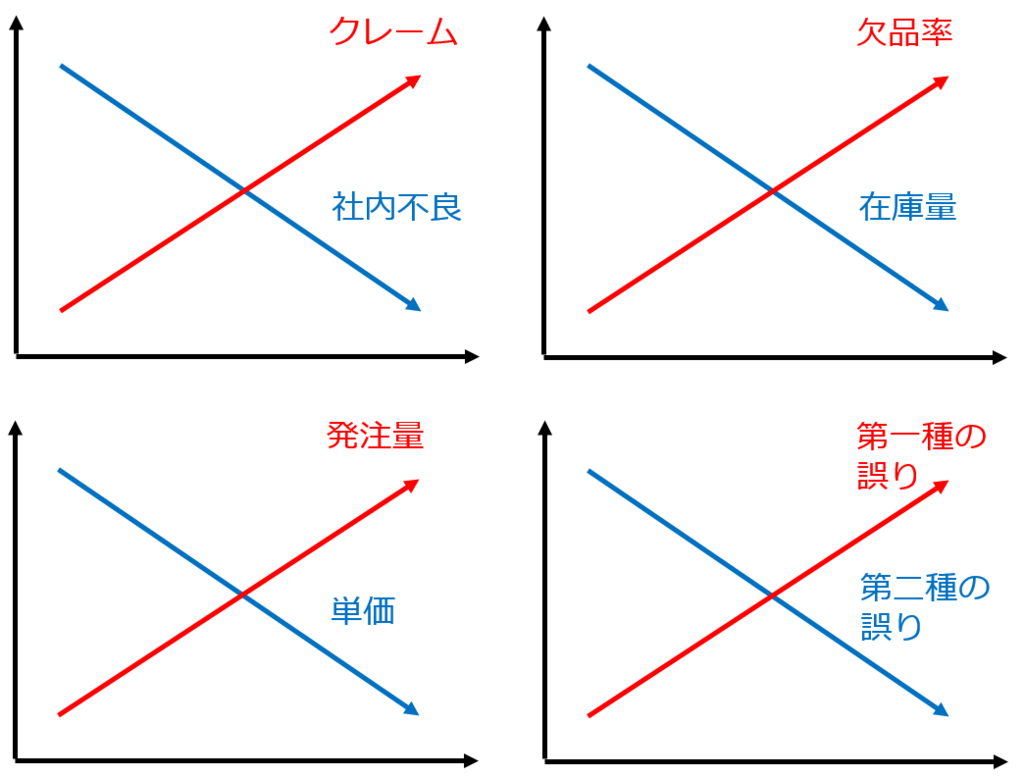

FL法コンサルでは「全ての検査員が必ず起こす“2つの過ち”は何か?」

と問います。

そんなのあるの?と思われたあなたは、品質管理の考え方が間違っているのです。

大衆の逆をやれ!大衆は常に間違っている!

でも、大丈夫です。

この連載で、間違った品質管理の考え方を正していきます。

師匠O先生の大好評セミナーが来月(10/10,12,18)に開催されます。

本ブログはその前の予備知識的な内容ですが、

この連載を読んでセミナーに参加すれば、

あなたは、革新的な品質管理を深く学ぶことができるでしょう。

二律背反を意識せよ!

そもそも、二律背反とは何か?

工場においては二律背反の現象が多いです。(上のイメージ図参照)

二律背反はトレードオフとも呼ばれ、

一方をよくすると、別の面が悪くなってしまうような関係のことを言います。

第一種の誤りと第二種の誤り

第一種の誤りとは、検査員が良品を不良品と判断してしまう誤りです。

第二種の誤りとは、検査員が不良品を良品と判断してしまう誤りです。

これが、全ての検査員が必ず起こす“2つの過ち”です。

第一種の誤りは、会社に損害を与え、

第二種の誤りは、顧客に不満を与えます。

第一種の誤りをなくすようにすると、

第二種の誤りが増えてしまいます。

二律背反を品質改善に活かせ!

改善活動においては、常に二律背反の関係を意識することが大切です。

何かを改善すると、その他の影響で他の何かが悪くなる可能性がある。

二律背反の関係を意識しながら、

最も良い方法を見つけていくことが品質改善の本質になります。